在工程设计和产品开发中,准确预测材料的疲劳寿命对于确保产品的安全性和耐久性至关重要。nCode 软件通过强大的疲劳分析和寿命预测工具,可以精确计算包括橡胶材料在内的各种材料寿命,以及对复杂装配体进行寿命评估。本文将详细讨论 nCode怎样计算橡胶寿命 和 nCode怎么查看装配体寿命,并提供一些优化寿命分析的技巧,帮助用户更高效地进行疲劳分析。

一、nCode怎样计算橡胶寿命

橡胶材料 通常被应用于各种需要耐疲劳的场合,例如汽车轮胎、密封件、减震器等。橡胶的疲劳寿命与其材料特性和受力情况密切相关。nCode 通过应力寿命法(SN法)或应变寿命法(EN法),结合橡胶的材料特性数据,来预测其在特定载荷条件下的寿命。以下是如何在 nCode 中计算橡胶寿命的步骤:

1. 导入橡胶材料模型

- 首先,打开 nCode DesignLife,并导入橡胶部件的有限元模型(FEA 模型)。nCode 支持多种 FEA 格式,如 Nastran、Abaqus 或 ANSYS,确保导入的模型准确描述橡胶的几何结构和应力分布情况。

- 橡胶材料的疲劳寿命计算通常需要准确的应力应变数据,因此,确保 FEA 模型中包含了合理的边界条件和载荷情况。

2. 选择疲劳分析模型

- 对于橡胶材料,应变寿命法(EN法) 通常更适合,因为橡胶材料在大变形下的疲劳表现与应变关系更加密切。进入 nCode DesignLife 的疲劳分析设置,选择 应变寿命法,并指定材料的疲劳特性参数。

- 如果橡胶材料的疲劳特性不在内置材料库中,您可以通过实验数据或材料手册输入橡胶的 EN 曲线,确保疲劳分析基于准确的材料数据。

3. 设置材料疲劳参数

- 橡胶材料的疲劳参数包括 疲劳极限、应变疲劳曲线(EN 曲线)、弹性模量 和 断裂应变 等。nCode 提供了一个详细的材料属性输入界面,您可以根据实验数据或材料供应商提供的材料属性表单,手动输入这些关键参数。

- 对于橡胶材料,由于其在较大应变下工作,弹性模量和疲劳曲线的准确性至关重要。确保这些参数符合实际工况,以便得到准确的疲劳寿命预测。

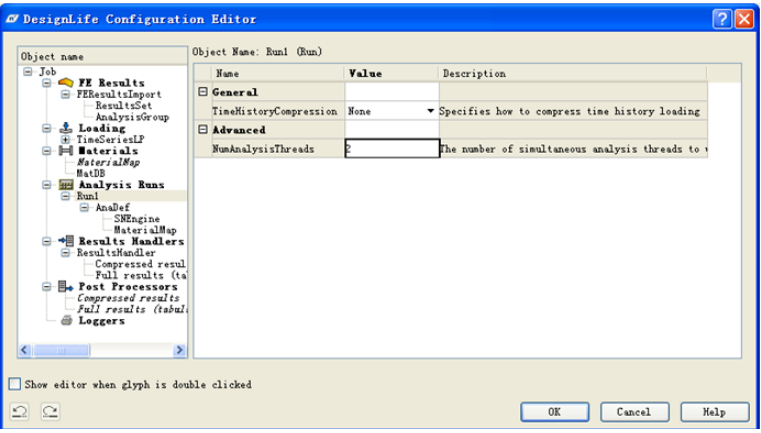

4. 运行疲劳分析

- 设置完疲劳参数后,nCode 将根据 FEA 模型中的应变分布,计算橡胶材料在不同载荷工况下的疲劳寿命。结果通常以 寿命分布图 或 累积疲劳损伤图 的形式展示,绿色区域表示疲劳寿命较长,红色区域表示疲劳损伤严重、寿命较短。

- 橡胶的疲劳寿命通常受温度、应力集中和循环载荷影响较大,因此,nCode 的结果可以帮助工程师识别橡胶件的疲劳热点,并进行设计改进。

通过这些步骤,您可以在 nCode 中精确计算橡胶材料的疲劳寿命,预测其在复杂载荷下的使用寿命,确保橡胶部件在产品生命周期内的可靠性。

二、nCode怎么查看装配体寿命

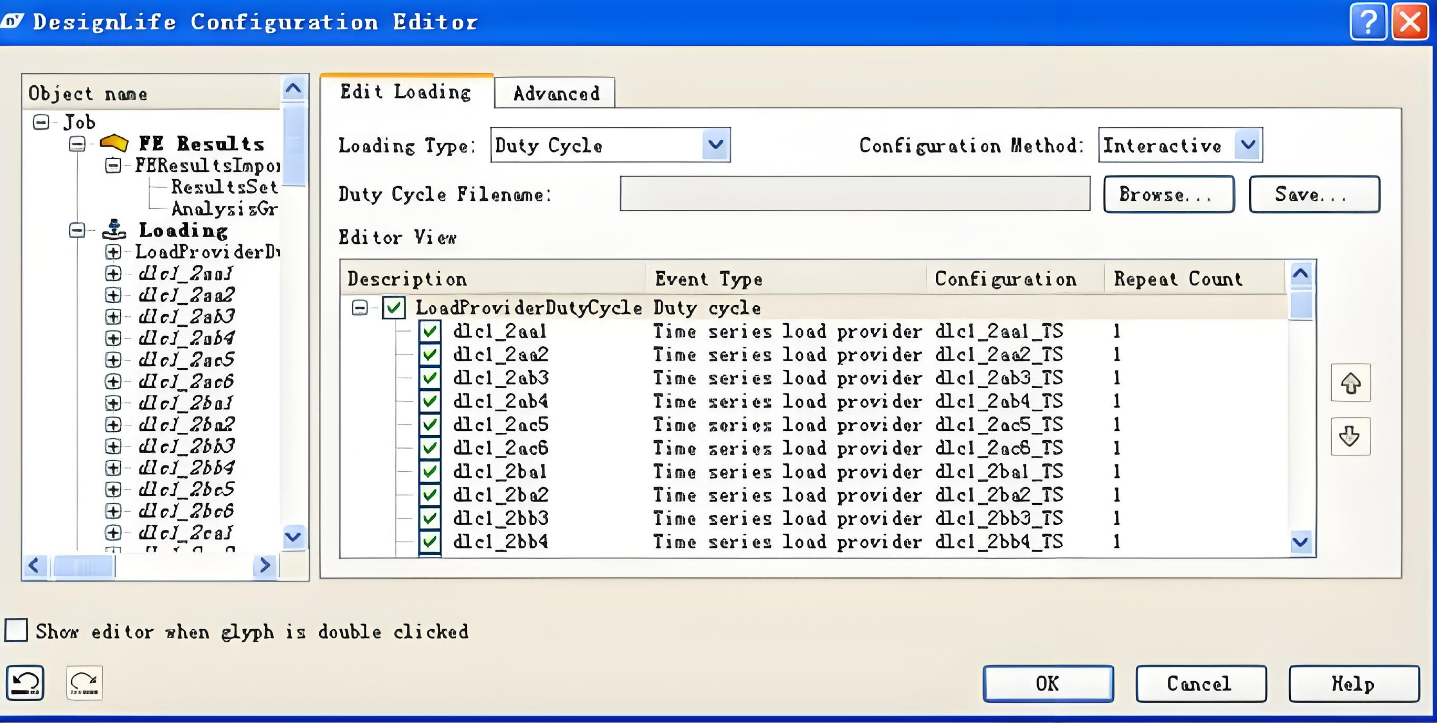

装配体寿命分析 是 nCode 的重要功能之一,特别是对于复杂的机械或结构系统,装配体包含了多个零件,每个零件在不同载荷下的寿命预测至关重要。以下是如何在 nCode 中查看装配体寿命的具体步骤:

1. 导入装配体模型

- 在 nCode DesignLife 中,导入整个装配体的有限元模型。与单个零件模型不同,装配体模型通常由多个零件组成,因此需要包含多个应力应变分布数据。确保每个零件的材料属性和边界条件设置正确,特别是连接部位的载荷传递和接触条件。

- nCode 支持对复杂装配体进行分段分析,因此您可以将装配体划分为不同的零件模块,以便更细致地分析每个零件的疲劳寿命。

2. 设置多零件疲劳分析

- 在疲劳分析设置中,选择 装配体疲劳分析模式。nCode 将允许您分别设置每个零件的材料属性、疲劳模型和载荷条件。根据不同零件的材料特性,您可以选择不同的疲劳分析方法。例如,金属零件可以使用 应力寿命法(SN法),而橡胶或复合材料则可以使用 应变寿命法(EN法)。

- 如果装配体中的某些零件具有不同的工作载荷,nCode 也支持为每个零件设置独立的载荷条件和疲劳模型。

3. 查看装配体寿命结果

- 运行分析后,nCode 将生成整个装配体的疲劳寿命分布图。您可以在结果窗口中选择 装配体视图,查看每个零件的疲劳寿命分布情况。通过颜色图,您可以快速识别装配体中的疲劳热点,了解哪些零件在当前载荷条件下更容易失效。

- nCode 还提供了详细的寿命数据表格,您可以查看每个零件的 累计疲劳损伤 和 预测寿命,这些数据可以导出为 Excel 或 CSV 文件,供后续分析或报告使用。

4. 局部寿命查看

- 如果您需要对某个零件进行更深入的寿命分析,可以通过 局部视图 功能,将装配体中的特定零件单独提取出来进行详细分析。nCode 将计算该零件在装配体中受载后的寿命分布情况,帮助您更精确地了解该零件的疲劳表现。

通过这些步骤,您可以在 nCode 中查看装配体的疲劳寿命,并获得每个零件的详细寿命分析结果,确保产品设计的耐久性和可靠性。

三、nCode橡胶与装配体寿命分析的优化技巧

为了提高 nCode 中橡胶寿命和装配体寿命分析的效率和精度,以下是一些优化技巧:

1. 合理选择疲劳分析方法

- 根据材料的特性选择合适的疲劳分析方法。对于橡胶和其他大变形材料,使用 应变寿命法(EN法) 更为合适,而对于金属和刚性材料,选择 应力寿命法(SN法) 能提高分析的准确性。确保材料的疲劳曲线与实际工作条件匹配。

2. 优化模型的边界条件

- 在装配体分析中,边界条件对疲劳寿命预测有着重要影响。确保模型中的接触点、连接部件和载荷施加方式与实际情况相符,尤其是橡胶件与金属件的接触点应精确建模,以获得准确的载荷分布和疲劳寿命。

3. 提高材料参数的精确性

- 使用实验数据或权威材料数据库中的准确疲劳参数,可以提高分析结果的可靠性。特别是橡胶材料,其疲劳性能受温度、载荷循环特性影响较大,因此需要精确的材料数据支持。

4. 定期更新疲劳模型

- 在长期项目中,定期更新 nCode 中的疲劳模型和材料库,确保分析使用的参数与最新的实验数据一致。通过使用最新的模型和数据,您可以提高疲劳寿命预测的准确性,并及时发现设计中的潜在问题。

通过这些优化技巧,您可以在 nCode 中更精确地进行橡胶材料和装配体的疲劳寿命分析,确保分析结果的可靠性和准确性。

四、总结

本文详细讨论了 nCode怎样计算橡胶寿命 和 nCode怎么查看装配体寿命,并提供了一些寿命分析的优化技巧。通过合理使用疲劳分析工具和优化分析过程,您可以更高效地完成橡胶材料和装配体的寿命评估,确保产品在设计寿命内的安全可靠运行。