在现代工业设计中,产品的可靠性是评估产品质量和竞争力的关键因素之一。无论是航空航天、汽车制造还是消费电子,可靠性都直接关系到产品的使用寿命、安全性和客户满意度。那么,如何保证产品设计可靠性呢?本文将从核心方法着手,并深入探讨nCode对产品设计可靠性有什么帮助,为设计人员和工程师提供指导。

一、如何保证产品设计可靠性

在产品设计阶段,确保可靠性需要从多个维度入手,包括材料选择、结构优化、疲劳分析等。

以下是一些关键步骤:

1. 明确可靠性要求

产品的可靠性设计起点是定义明确的可靠性目标,比如使用寿命、故障率和环境适应性。这些目标应根据产品的使用场景和客户需求制定,并在设计初期纳入考虑。

举个例子:汽车底盘零件需要满足高疲劳强度,同时能够适应不同的路况和气候条件,这就需要在设计之初明确具体的测试标准和指标。

2. 采用先进的设计分析工具

在设计阶段,借助CAE(计算机辅助工程)工具可以有效预测产品的性能和可靠性。例如,有限元分析(FEA)可以用来模拟产品在实际工况下的应力、应变分布,从而发现潜在的薄弱环节。

实际操作中,软件如nCode等专注于疲劳分析和耐久性评估的工具,可以提供更精确的预测和数据支持。

3. 进行材料优化与工艺设计

选择合适的材料和制造工艺是提升产品可靠性的关键。不同材料的机械性能(如强度、韧性、抗腐蚀性)直接影响产品的耐久性。

比如,在风机叶片设计中,玻璃纤维增强复合材料通常优于传统金属材料,因为其具有更高的抗疲劳性能和抗腐蚀能力。

4. 模拟实际使用场景

在产品设计过程中,通过模拟真实使用场景进行虚拟测试,可以更全面地验证设计的可靠性。例如,热循环测试、动态载荷测试等。

在这一步中,使用nCode等专业工具可以轻松实现复杂工况下的疲劳寿命预测,帮助设计师迅速识别问题并优化设计。

5. 实施可靠性验证和改进

产品原型制造完成后,需要进行全面的可靠性测试,包括实验室测试和实际使用测试。通过分析测试数据,可以发现设计中存在的不足并进行改进。

图1:材料优化

二、nCode对产品设计可靠性有什么帮助

nCode是专注于疲劳分析和耐久性设计的CAE软件,被广泛应用于航空航天、汽车、能源等领域。

以下是nCode在提高产品设计可靠性方面的主要优势:

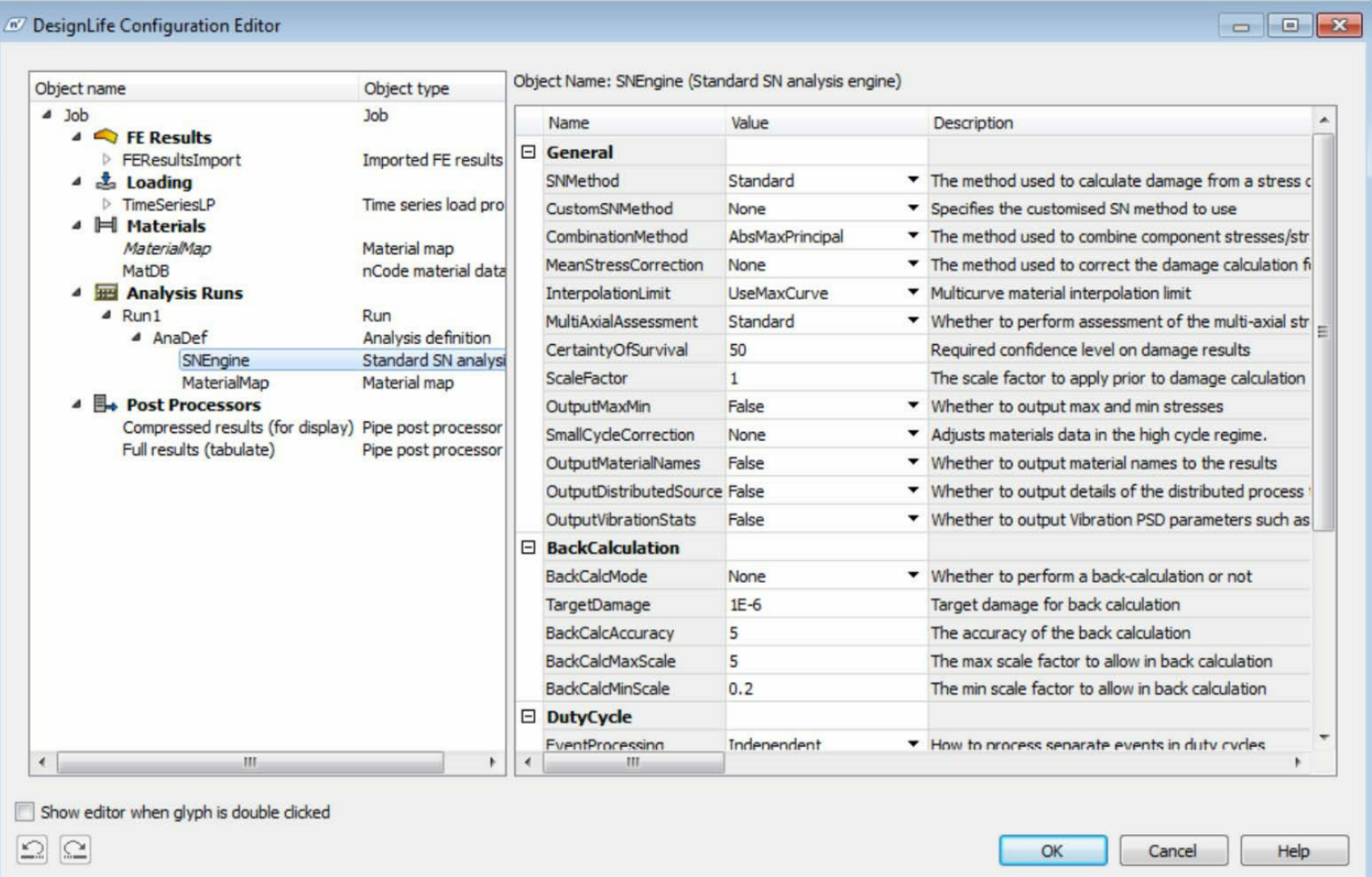

1. 强大的疲劳寿命预测功能

nCode可以帮助工程师通过对应力、应变数据进行分析,预测产品的疲劳寿命。这对于承受周期性载荷的零部件至关重要,比如汽车悬架系统、飞机机翼等。

高效预测:nCode能够基于材料疲劳特性和载荷历史,精确计算零件的疲劳寿命。

数据可视化:生成直观的疲劳寿命分布图,帮助工程师快速识别高风险区域。

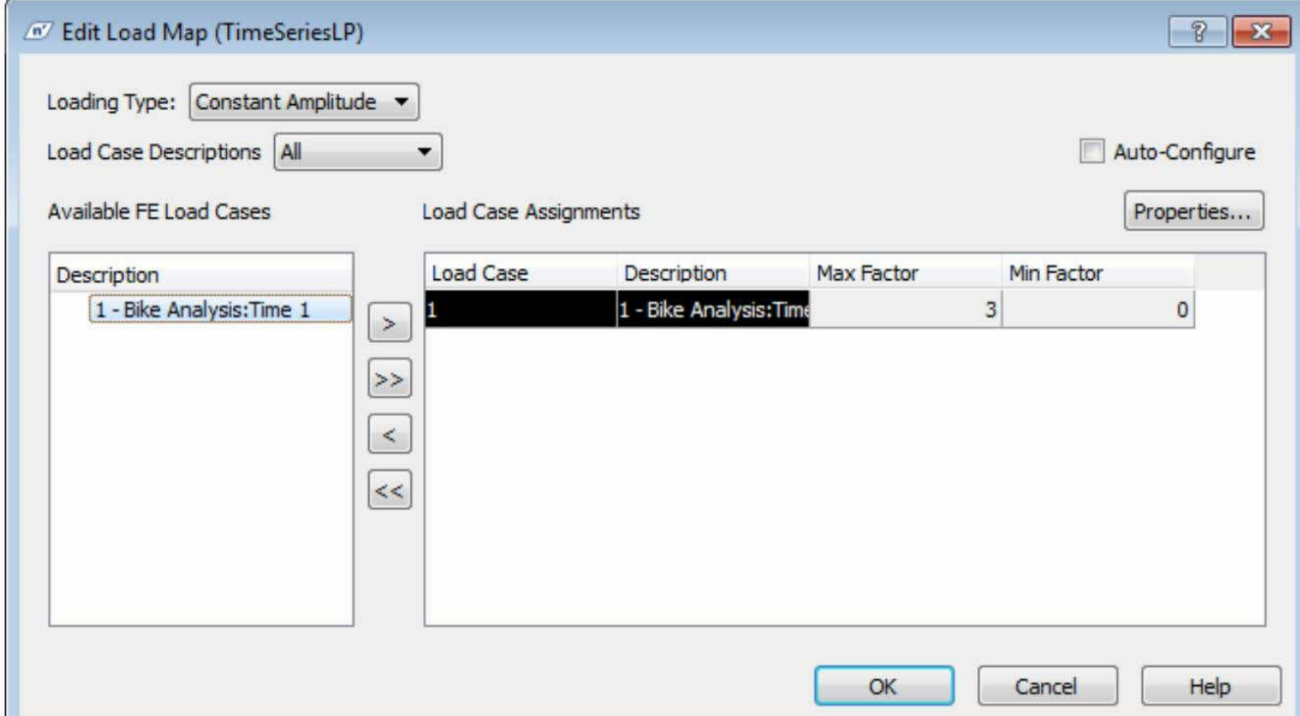

2. 多场景工况模拟

nCode支持多种复杂工况下的模拟分析,例如振动载荷、温度变化和多轴应力状态。这种多场景模拟能力可以确保产品在各种极端条件下的可靠性。

比如,汽车行业常用nCode对发动机曲轴进行动态载荷分析,预测其在多种驾驶条件下的疲劳寿命。

3. 数据驱动的优化设计

nCode不仅提供分析功能,还可以通过实验数据和仿真数据驱动设计优化。工程师可以根据疲劳分析结果,优化零件的结构和材料选择,从而提高整体可靠性。

案例分享:某风电公司使用nCode对叶片进行疲劳寿命预测,通过改变局部材料厚度,提高了叶片的整体使用寿命。

4. 符合行业标准

nCode内置了多种疲劳分析标准(如ISO 12107、MIL-STD-810G),工程师可以直接引用这些标准进行可靠性验证,省去了繁琐的计算过程。

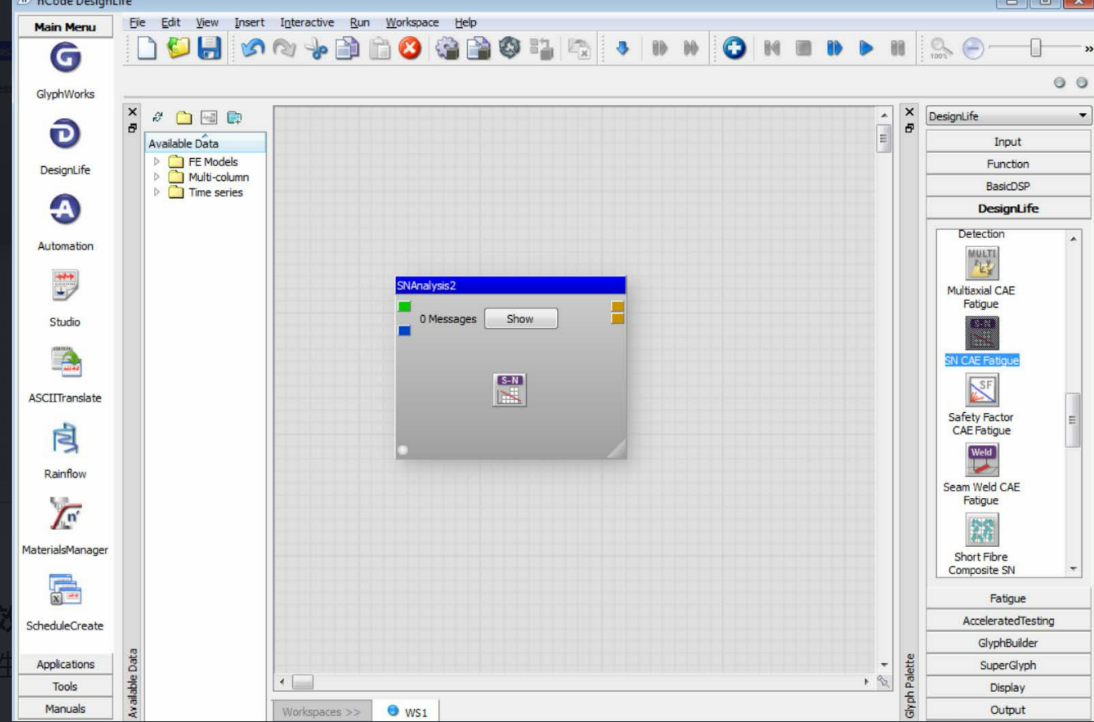

5. 集成化解决方案

nCode可以无缝集成到主流CAE平台中(如ANSYS、Abaqus),实现从应力分析到疲劳分析的全流程操作。这种集成化能力显著提升了设计效率。

图2:工况模拟

三、如何利用nCode提升可靠性设计效率

以下是一些利用nCode优化产品可靠性设计的实际建议:

1. 与有限元分析结合使用

通过在Abaqus或ANSYS中进行应力分析,生成的应力结果可以直接导入nCode进行疲劳寿命预测,实现两种工具的强强联合。

2. 数据采集与处理

在真实工况测试中,采集的载荷和振动数据可以输入到nCode中进行分析,生成详细的疲劳寿命报告,便于后续设计改进。

3. 反馈优化设计

通过nCode生成的疲劳分布图,工程师可以快速识别薄弱区域,重新调整设计或更换材料,从而避免因疲劳失效导致的可靠性问题。

图3:反馈优化

四、 总结

无论是在产 品的设计初期,还是在后续的测试和优化阶段,可靠性设计始终是不可忽视的一环。通过科学的方法和高效的工具,比如nCode,你可以更精准地预测产品的疲劳寿命和可靠性问题,从而优化设计,提高产品的竞争力。相信通过本文的介绍,你已经了解了如何保证产品设计可靠性以及nCode对产品设计可靠性有什么帮助。未来的产品设计之路,将因为这些先进工具的助力而更加高效和可靠!